چرا خودروسازان بزرگ به سراغ کامپوزیتهای گیاهی رفتهاند؟ نقش کامپوزیت قابل بازیافت و الیاف گیاهی در خودروهای مدرن

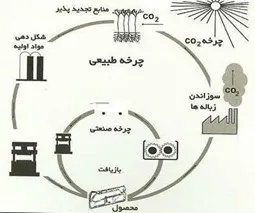

استفاده از مواد قابل بازیافت در حوزه تولید، از دهه ۱۹۹۰ میلادی مورد توجه صنایع مختلف قرار گرفت. یکی از دلایل اصلی این روند، رشد آگاهی عمومی و افزایش توجه به مسائل زیستمحیطی بود؛ مسائلی همچون حفظ منابع طبیعی، استفاده از سوختهای جایگزین، کاهش انتشار گازهای آلاینده و بازیافت مواد.

علاوه بر بهکارگیری سوختهای جایگزین مانند الکلهای طبیعی (اتانول و متانول) در کشور برزیل یا بیودیزل استخراجشده از روغن نباتی در کشورهای اروپایی، استفاده از روغنهای طبیعی در سیستمهای هیدرولیک و روانسازها نیز گسترش یافته است. امروزه کاربرد الیاف طبیعی بهعنوان عایق، ضربهگیر، پرکننده و تقویتکننده در مواد پلیمری، نقش مهمی در حفاظت از محیطزیست ایفا میکند.

الیاف گیاهی اکنون در ساخت تزیینات داخلی خودروهای سواری، وانتها و کامیونهای سبک مانند پانل در، داشبورد و کنسول میانی مورد استفاده قرار میگیرند. این الیاف همچنین به طور گسترده در تولید عایقهای حرارتی و صوتی به کار میروند. موادی که از الیاف کتان بازیافتی صنایع نساجی بهدست میآیند، معمولاً حاوی حدود ۸۰ درصد وزنی الیاف هستند. در کشور برزیل، این قطعات از ترکیب ضایعات کیسههای کنفی مخصوص قهوه با کیسههای پلاستیکی پلیپروپیلنی ساخته میشوند. در ادامه به بررسی کاربرد کامپوزیتهای بازیافتی در صنعت خودرو میپردازیم.

مواد قابل بازیافت در صنعت خودرو

در دهههای ۱۹۶۰ و ۱۹۷۰ میلادی، مواد طبیعی تقریباً به طور کامل جای خود را به مواد سنتزی دادند، اما در سالهای اخیر صنعت خودروسازی بار دیگر به استفاده از مواد طبیعی روی آورده است. یکی از نمونههای شاخص، استفاده از الیاف نارگیل به همراه لاستیک طبیعی برای ساخت تشک صندلی خودرو است. این نوع تشکها با جذب بهتر رطوبت، راحتی بیشتری برای سرنشینان فراهم میکنند؛ ویژگیای که در مواد مصنوعی کمتر دیده میشود.

از دیگر کاربردهای نوین این مواد میتوان به تولید پانلهای تودری مرسدسبنز کلاس E اشاره کرد که در آنها از ترکیب کتان و سیسال به جای الیاف چوب و رزین اپوکسی استفاده شده است. این تغییر باعث کاهش حدود ۲۰ درصدی وزن قطعه و افزایش استحکام مکانیکی آن در برابر ضربه شده است. همچنین، قابلیت شکلپذیری بالای مواد کتان/سیسال امکان قالبگیری سهبعدی را فراهم کرده که برای تولید قطعات داخلی خودرو بسیار مناسب است.

کامپوزیتهای الیاف گیاهی

مهمترین منابع تأمین الیاف گیاهی شامل کتان، سیسال، کنف هندی و نارگیل هستند که هم در دسترساند و هم قیمت مناسبی دارند. در اروپا، الیاف کتان همچنان بیشترین کاربرد تجاری را دارند. در گذشته، از ضایعات صنعت نساجی بهدلیل قیمت پایین به عنوان الیاف طبیعی استفاده میشد، اما امروزه گیاهان مخصوص تولید الیاف برای این منظور کشت میشوند. در سالهای اخیر، کشت کنف در اروپا از سر گرفته شده است. کنف نسبت به کتان دارای نقطه تسلیم بالاتر و در نتیجه الیاف مقاومتری است.

در دهه ۱۹۷۰، کامپوزیت چوب-پلاستیک (WPC) به عنوان یک ماده نوین در ایتالیا معرفی شد. در اوایل دهه ۱۹۹۰، این فناوری در آمریکای شمالی گسترش یافت و با آغاز قرن بیستویکم، کشورهای آسیایی مانند هند، مالزی، سنگاپور، ژاپن و چین نیز به جمع تولیدکنندگان آن پیوستند. امروزه WPC یکی از بخشهای پویا و در حال رشد صنعت پلاستیک به شمار میآید.

برای تولید قطعات عایق و ضربهگیر داخلی خودرو، از پلیمرهای گرماسخت مانند رزینهای فنولیک به همراه الیاف طبیعی نظیر کتان استفاده میشود. هر کامپوزیتی که شامل الیاف گیاهی (چوبی یا غیرچوبی) و مواد پلاستیکی گرماسخت یا گرمانرم باشد، به عنوان WPC شناخته میشود.

ترموستها (پلاستیکهای گرماسخت) موادی هستند که پس از شکلگیری، دیگر ذوب نمیشوند. این مواد شامل رزینهایی مانند اپوکسی و فنولیک هستند که استحکام مکانیکی بالایی را با هزینه مناسب فراهم میکنند. ترکیبات گرماسخت در مقایسه با ترکیبات پلیمری گرمانرم (Thermoplastic) مانند پلیپروپیلن، پایداری حرارتی بالاتر و جذب آب کمتری دارند.

با این حال، افزایش تمایل جهانی به استفاده از مواد قابل بازیافت باعث شده است که پلیمرهای گرمانرم جایگزین ترموستها شوند. ترموپلاستها را میتوان چندین بار ذوب و دوباره استفاده کرد، و این ویژگی امکان ترکیب الیاف چوب با پلاستیک را برای تولید محصولات کامپوزیتی فراهم میکند. پلیپروپیلن (PP)، پلیاتیلن (PE) و پلیوینیل کلراید (PVC) از پرکاربردترین پلیمرها در تولید WPC هستند و در صنایع ساختمانی، لوازم خانگی و خودروسازی کاربرد گسترده دارند.

در حال حاضر، جایگزینی الیاف مصنوعی با الیاف طبیعی و کاهش اثرات زیستمحیطی مواد سنتزی در مراحل اولیه توسعه قرار دارد. انتشار گازهای گلخانهای مانند CO2 و افزایش آگاهی عمومی از محدودیت منابع انرژی فسیلی، از مهمترین دلایل گسترش مواد نوین در این زمینه است. در صنعت پلاستیک، تاکنون از پرکنندههایی مانند تالک، کربنات کلسیم، میکا، الیاف کربن و شیشه برای بهبود عملکرد استفاده میشده است، اما اکنون نگاهها به سمت جایگزینهای طبیعی معطوف شده است.

صنایع پیشرو مانند هوافضا، خودروسازی، سازهها و بستهبندی تمایل زیادی به گسترش استفاده از کامپوزیتهای جدید دارند. یکی از شاخصترین نمونهها، جایگزینی الیاف غیرآلی مانند شیشه یا آرامید با الیاف گیاهی بهعنوان پرکننده در ترکیبات WPC است. این کامپوزیتها معمولاً با ترکیب الیاف گیاهی و پلیمر، و تحت فشار و دمای بالا از طریق فرآیند پرسکاری یا قالبگیری تولید میشوند. افزودنیهایی مانند رنگدانهها، عوامل اتصالدهنده، پایدارکنندهها، مواد پفکننده و روانکنندهها نیز برای بهبود خواص محصول به ترکیب افزوده میشوند.

یکی از پلیمرهای نوین مشتقشده از منابع تجدیدپذیر، پلیآمید بر پایه روغن کرچک است که به دلیل ویژگیهای منحصربهفردش در ساخت لولههای انعطافپذیر سیستم ترمز و سوخترسانی خودرو کاربرد دارد.

مواد سنتی ساختهشده از نشاسته، سلولز و شکر تاکنون نتوانستهاند نیازهای صنعت خودرو را بهطور کامل برآورده کنند، اما کامپوزیتهای طبیعی افق تازهای در کاهش ضایعات صنعتی از طریق قابلیت تجزیه زیستی گشودهاند. هرچند هنوز مواد مناسب برای استفاده گسترده در صنعت خودرو با ویژگیهای فنی و اقتصادی مطلوب در دسترس نیست، اما تحقیقات در این زمینه با سرعت ادامه دارد.

روشهای ساخت کامپوزیتهای الیاف گیاهی

مهمترین فناوری در تولید کامپوزیتهای الیاف طبیعی، قالبگیری تحت فشار است. انواع مختلفی از این فرآیند برای ساخت قطعات بر پایه الیاف گیاهی بهکار میروند که تفاوت اصلی آنها در نحوه ترکیب الیاف با پلیمر و نوع قالبگیری است.

در برخی روشها، از پلیمرهای از پیش ذوبشده استفاده میشود (فناوری اکسپرس)، در برخی دیگر الیاف پلیمری پیش از فرآیند قالبگیری با الیاف گیاهی ترکیب شده و به شکل یک صفحه هیبریدی درمیآیند. در روشهای دیگر، پودر پلیمر پیش از قالبگیری با لایهای از الیاف گیاهی مخلوط میشود.

نکته کلیدی در همه این روشها، تهیه تشک الیاف است که کیفیت و ویژگیهای آن نقش تعیینکنندهای در نتیجه نهایی دارد.

خصوصیات کامپوزیتهای الیاف گیاهی

خواص مکانیکی و فیزیکی کامپوزیتهای الیاف طبیعی، مستقیما به نوع الیاف، نوع زمینه پلیمری، نسبت ترکیب اجزا و روش ساخت بستگی دارد. در برخی از ترکیبات، سفتی الیاف کتان با الیاف شیشه قابل مقایسه است. یکی از ویژگیهای برجسته الیاف گیاهی، توانایی جذب و نگهداری رطوبت است. این ویژگی در تولید تشک صندلی خودرو مزیتی مهم محسوب میشود، اما در بخشهایی مانند رودری یا داشبورد باید میزان جذب رطوبت کنترل شود.

با تنظیم دقیق ترکیب اجزا و بهینهسازی فرآیند ساخت، میتوان جذب رطوبت را تا حد زیادی کاهش داد تا عملکردی مشابه کامپوزیتهای الیاف شیشه بهدست آید. این پیشرفتها، امکان استفاده از الیاف طبیعی را در بخشهای خارجی خودرو نیز فراهم کرده است. البته در چنین کاربردهایی، باید از تجزیه زیستی کامپوزیتها به وسیله قارچها و باکتریها جلوگیری شود.

یکی از چالشهای مهم در استفاده از الیاف گیاهی، تغییرپذیری کیفیت آنهاست. عواملی مانند نوع خاک، میزان آبیاری، زمان کاشت و روش برداشت یا فرآوری الیاف، همگی بر کیفیت نهایی اثر میگذارند. برای رفع این مشکل، ترکیب الیاف حاصل از کشتهای مختلف میتواند کیفیت یکنواختتری ایجاد کند.

از دیگر نکات مهم، کنترل بوی نامطلوب و گرد و غبار در قطعات داخلی خودرو است. الیافی که با روشهای استاندارد تولید میشوند، چنین مشکلاتی ایجاد نمیکنند و در صورت استفاده از الیاف باکیفیت و رزینهای گرماسخت، میتوان به سطح کیفی بالایی دست یافت. از نظر میزان گرد و غبار نیز، این مواد عملکرد بهتری نسبت به ترکیبات سنتزی دارند.

الیاف طبیعی معمولاً تا دمای ۲۳۰ درجه سانتیگراد قابل فرآوری هستند. همین ویژگی باعث میشود استفاده از آنها در فرآیندهایی که نیازمند دمای بالاتریاند، محدود شود و این مسئله یکی از نقاط ضعف اصلی الیاف گیاهی در مقایسه با الیاف شیشه است. با این حال، مهمترین دلیل استفاده از این الیاف در تولید عایقها و آستر درهای خودرو، قیمت پایین و دسترسی آسان آنهاست.

بهبود خواص فنی و فیزیکی این مواد، آنها را از موادی ارزانقیمت به موادی با ارزش فنی بالا تبدیل کرده است. برای مثال، طراحی و ساخت قطعات سبک با استفاده از الیاف گیاهی در تولید پانلهای تودری مرسدسبنز کلاس E بهخوبی اثبات شد. در این پروژه، رفتار الیاف بلند کتان در برابر ضربه مورد بررسی قرار گرفت و مشخص شد که وزن این قطعات نسبت به نمونههای تقویتشده با الیاف شیشه حدود ۱۵ درصد کمتر است، در حالی که ایمنی سرنشینان همچنان حفظ میشود.

همچنین استفاده از الیاف گیاهی، مشکلات شغلی ناشی از کار با الیاف شیشه مانند حساسیتهای پوستی و بیماریهای تنفسی را از میان برمیدارد. از سوی دیگر، به دلیل انعطافپذیری بیشتر الیاف گیاهی، در فرآیند بازیافت، الیاف کامپوزیت کمتر خرد میشوند و الیاف بلندتری برای استفاده مجدد باقی میمانند؛ در نتیجه کیفیت مواد بازیافتی نیز افزایش مییابد.

چشمانداز آینده

رشد استفاده از کامپوزیتهای الیاف طبیعی در صنعت خودرو طی سالهای اخیر آغاز شده و انتظار میرود در آینده سرعت بیشتری بگیرد. هرچند در ابتدا، انگیزه اصلی از بهکارگیری این مواد کاهش اثرات زیستمحیطی بود، اما امروزه تمرکز روی ویژگیهای فنی و عملکردی برتر آنهاست.

در حال حاضر، تقریباً تمام خودروسازان بزرگ آلمان مانند دایملر-کرایسلر، مرسدسبنز، فولکسواگن، آئودی، بامو و اوپل از کامپوزیتهای WPC در بخشهای مختلف خودرو استفاده میکنند. به عنوان نمونه، دایملر-کرایسلر از ترکیب پلیپروپیلن (PP) و الیاف گیاهی در ساخت قطعات داخلی مانند داشبورد و پانلهای رودری بهره میبرد. در خودروی آئودی A2 مدل ۲۰۰۰ نیز پانلهای تریم درها از پلییورتان (PU) تقویتشده با الیاف کتان ساخته شدهاند.

دایملر-کرایسلر همچنین در حال توسعه کامپوزیتهای پلیاستر تقویتشده با الیاف گیاهی برای کاربرد در بخشهای بیرونی خودرو مانند سپرها و زههای جانبی است. هدف اصلی این تحقیقات، افزایش کارایی این مواد و کاهش فاصله عملکردی آنها با مواد سنتزی است.

در آینده، گسترش کاشت گیاهان صنعتی برای تولید الیاف، توسعه روشهای آمادهسازی و کشف فناوریهای نوین در ساخت کامپوزیتها، منجر به بهبود چشمگیر ویژگیهای فنی و زیستمحیطی این مواد خواهد شد. انتظار میرود در سالهای آینده، استفاده از کامپوزیتهای الیاف طبیعی در قطعات بیرونی خودروها نیز رواج پیدا کند.

برای بهرهمندی کامل از مزایای زیستمحیطی این مواد، لازم است ماتریسهای پلیمری مورد استفاده نیز از منابع تجدیدپذیر یا بازیافتی ساخته شوند.

در نهایت، الگوبرداری از طبیعت در طراحی و ساخت مواد، نقشی کلیدی در توسعه محصولات آینده خواهد داشت؛ رویکردی که در قالب علم بیونیک (Bionic) به سرعت در حال گسترش است و پیشبینی میشود در آیندهای نه چندان دور، جایگاه ویژهای در صنعت خودروسازی پیدا کند.